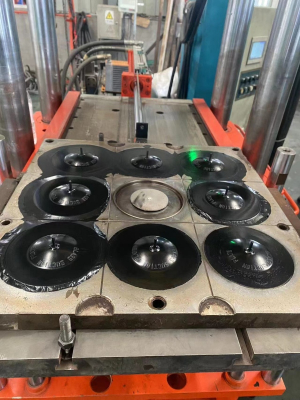

Silikonkautschuk-Spritzgussmaschinenform

Silikonkautschuk-Spritzgussmaschinenformen werden in Branchen eingesetzt, in denen Silikonkautschukprodukte benötigt werden, beispielsweise in der Automobil-, Elektronik-, Medizin- und Konsumgüterindustrie. Die Formen sind so konzipiert, dass sie den hohen Temperaturen und Drücken standhalten, die mit dem Silikonkautschuk-Spritzgussverfahren einhergehen, und sind von entscheidender Bedeutung für die Herstellung hochwertiger Silikonkautschukteile mit komplexen Formen und feinen Details.

Eine Silikonkautschuk-Spritzgussmaschinenform ist ein spezieller Formentyp, der in Silikonkautschuk-Spritzgussmaschinen verwendet wird. Das Spritzgießen von Silikonkautschuk ist ein Herstellungsverfahren zur Herstellung von Teilen oder Produkten aus Silikonkautschukmaterialien.

Hier ist ein allgemeiner Überblick über die Funktionsweise einer Silikonkautschuk-Spritzgussform:

Formdesign: Der erste Schritt im Prozess besteht darin, die Form zu entwerfen, die in der Silikonkautschuk-Spritzmaschine verwendet wird. Die Form besteht in der Regel aus hochwertigem Stahl und ihr Design hängt von der spezifischen Form und den Anforderungen des herzustellenden Produkts ab.

Formvorbereitung: Sobald das Formdesign fertiggestellt ist, wird die Form gemäß den Spezifikationen hergestellt oder bearbeitet. Dazu gehört das Schneiden, Schnitzen und Polieren der Formoberflächen, um die gewünschte Form und das gewünschte Finish zu erzielen.

Forminstallation: Die vorbereitete Form wird dann in die Silikonkautschuk-Spritzmaschine eingebaut. Dabei wird die Form in das Spannsystem der Maschine montiert und richtig ausgerichtet.

Herstellung von Silikonkautschuk: Das Silikonkautschukmaterial wird durch Mischen der Grundsilikonverbindung mit zusätzlichen Zusatzstoffen wie Härtern, Farbstoffen oder Füllstoffen hergestellt. Die Mischung wird in einer Mischkammer oder einem Kneter gründlich homogenisiert, um eine konsistente und gleichmäßige Mischung zu erreichen.

Einspritzverfahren: Das Silikonkautschukmaterial wird dann durch eine Einspritzdüse oder einen Anguss in den Formhohlraum eingespritzt. Die Injektion kann mit hohem oder niedrigem Druck erfolgen, je nach den spezifischen Anforderungen des zu erstellenden Silikonteils. Der Silikonkautschuk füllt den Formhohlraum und nimmt die Form der Form an.

Aushärten und Abkühlen: Sobald der Silikonkautschuk in die Form eingespritzt ist, durchläuft er einen Aushärtungsprozess. Dies kann durch Hitze oder andere Aushärtungsmethoden erfolgen, beispielsweise UV-Härtung oder chemische Härtung. Durch den Aushärtungsprozess verfestigt sich der Silikonkautschuk und nimmt die gewünschten physikalischen Eigenschaften an. Nach der Aushärtephase lässt man die Form abkühlen, was die Verfestigung des Silikonkautschuks weiter unterstützt.

Auswerfen: Nachdem der Silikonkautschuk vollständig ausgehärtet und abgekühlt ist, wird die Form geöffnet und das fertige Silikonteil aus dem Formhohlraum ausgeworfen. Das Auswerfen kann durch mechanische Systeme wie Auswerferstifte oder Luftstöße erleichtert werden, die dabei helfen, das Teil ohne Beschädigung von den Formoberflächen zu lösen.

ModelSize _ |

LBP-20L |

LBP-200L |

LBG-4L |

LBG-6L |

LBG-10L |

LBG-20L |

LBG-40L |

Injektionsvolumen ( ( L) |

keiner |

keiner |

4 |

6 |

10 |

20 |

40 |

Gummiausgangsdruck ( Mpa) |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

Gummiausgangsgeschwindigkeit |

0-2 |

0-4 |

0-6 |

0-6 |

0-6 |

0-6 |

0-6 |

Materialvolumen ( L ) |

20 |

200/20 |

200/20 |

200/20 |

200/20 |

200/20 |

200/20 |

Laufinnendurchmesser ( mm ) |

280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

Installierte Leistung ( kW) |

3 |

3 |

4.5 |

4.5 |

4.5 |

4.5 |

4.5 |

Maschinengröße ( mm ) |

1,1x0,8x1,7 |

1,6x1,4x1,8 |

2,2x1x2,3 |

2,7x1,5x2,3 |

2,7x1,3x2,7 |

1,9x1,3x3 |

3,1x1,5×3,4 |

Maschinengewicht ( Tonne) |

1 |

1.5 |

2.5 |

3 |

3.5 |

4 |

5 |