Injektionsmaschinen

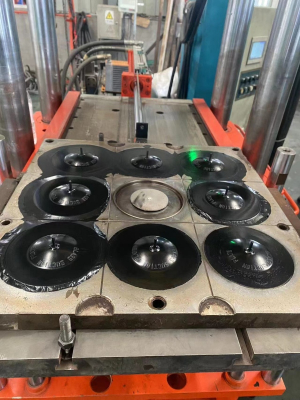

Spritzgießmaschinen, auch Spritzgießmaschinen genannt, sind Maschinen, die im Herstellungsprozess namens Spritzgießen eingesetzt werden. Mit diesen Maschinen werden verschiedenste Kunststoffprodukte hergestellt, indem geschmolzener Kunststoff in eine Form eingespritzt wird.

Spritzgießmaschinen funktionieren, indem sie Kunststoffpellets schmelzen und den geschmolzenen Kunststoff unter hohem Druck in eine geschlossene Form einspritzen. Anschließend kühlt der Kunststoff ab und verfestigt sich im Inneren der Form, wobei er die Form des Formhohlraums annimmt. Sobald der Kunststoff vollständig abgekühlt und verfestigt ist, öffnet sich die Form und das Produkt wird ausgeworfen.

Spritzgießmaschinen haben unterschiedliche Größen und Kapazitäten, abhängig von der Größe und Komplexität des herzustellenden Kunststoffprodukts. Sie sind typischerweise mit hydraulischen oder elektrischen Systemen zur Steuerung des Einspritzvorgangs ausgestattet, einschließlich der Temperatur, des Drucks und der Einspritzgeschwindigkeit.

Zu den häufigsten Anwendungen von Spritzgussmaschinen gehört die Herstellung von Kunststoffteilen für die Automobil-, Elektronik-, Konsumgüter- und Verpackungsindustrie. Diese Maschinen sind hocheffizient und können in kurzer Zeit eine große Anzahl identischer Kunststoffteile herstellen.

Es ist zu beachten, dass der Betrieb einer Injektionsmaschine qualifizierte Bediener erfordert, die über Kenntnisse der Einstellungen und Funktionen der Maschine sowie über die entsprechenden Sicherheitsverfahren verfügen.

Das FIFO-Einspritzsystem nutzt fortschrittliche Technologie und bietet folgende Vorteile:

Einfache Reinigung: Die FIFO-Spritzeinheit hält die Masse gleich lange an Ort und Stelle und erleichtert so die Reinigung und den Austausch.

Starke Flexibilität: Das rückseitig montierte Design des Kraftstofftanks und des Elektrokastens sowie der rotierende Bedienkasten eignen sich für die Bedienung mehrerer Maschinen durch eine Person und ermöglichen so eine flexible Produktion.

Stabile Formverriegelung: Es verfügt über eine zweistufige Formschließstruktur mit Direktdruck, die ein schnelles Schließen der Form und eine stabile Formverriegelung ermöglicht, die Form schützt und die Produktionseffizienz verbessert. Das schulterlose Design der Führungssäule reduziert die Belastung der Führungssäule, und die Abschreck- und Vorspanntechnologie verlängert die Lebensdauer der Führungssäule, gewährleistet die Parallelität der Schablone, genaue Größe und reduziert Grate.

Gleichmäßige Plastifizierung: Das Plastifizierungssystem ermöglicht ein gleichmäßiges Fließen und Erhitzen des Gummimaterials, wodurch die Vulkanisationszeit verkürzt wird.

Hydraulische Energieeinsparung: Das vollproportionale Ölkreislaufsystem macht die Aktion flexibler und stabiler, die Reaktion ist schneller und effektiver und es spart außerdem Energie. Die Ölplatte ohne Patronenventilstruktur ist schnell und bequem zu warten.

Fortschrittliche elektrische Steuerung: Deutsche Siemens-Industriecomputer und elektrische Komponenten importierter Marken werden verwendet, um interne Fehlerselbstdiagnose, Alarm und 100 Parameterspeichersätze zu realisieren. Mithilfe der PID-Computertemperaturregelung wird eine gleichmäßige und konstante Formtemperatur sichergestellt, und ein hochauflösendes Hubmesssystem sorgt für präzises Einspritzen und reibungslose Schablonenbewegungen.

Bequemer Formwechsel: Ausgestattet mit einem Formtransfermechanismus, um einen schnellen Formwechsel zu ermöglichen.

Effiziente Produktformenentnahme: Ausgestattet mit einem Auswurfmechanismus, um Formen schnell und effektiv zu entnehmen und so die Arbeitsintensität zu reduzieren.

Sicherheitsschutz: Ausgestattet mit elektronischen Infrarot-Augen für wirksamen Schutz.

Bequemer Transport und Installation: Die Höhe der Maschine kann abgesenkt werden, was den Transport und die Installation insgesamt sehr bequem macht.

Spezifikationen

Artikel Kopf ltem Modell Größe |

LBZ-100A |

LBZ-160A |

LBZ-200A |

LBZ-300A |

LBZ-400A |

LBZ-550A |

LBZ-650A |

Injektionsvolumen ( cm³ ) |

1500 |

1500 |

2000 |

3000 |

4000 |

5000 |

6000 |

Spannkraft ( KN ) |

1000 |

1600 |

2000 |

3000 |

4000 |

5500 |

6500 |

Größe der Heizplatte ( mm) |

450x450 |

500x500 |

550x550 |

700x600 |

800x700 |

900x800 |

1000x900 |

Formöffnungshub ( mm ) |

400 |

450 |

500 |

600 |

600 |

650 |

650 |

Mindestformdicke ( mm ) |

60 |

60 |

80 |

160 |

160 |

250 |

250 |

Installierte Leistung ( kW ) |

23 |

23 |

30 |

40 |

40 |

60 |

60 |

Maschinengröße (mm) |

2,7x1,6x3 |

2,7x1,6x3,2 |

3x2,3×4 |

3,4x2,6×4,5 |

3,5×2,7×4,6 |

3,6×2,8x4,8 |

3,8×2,9×5,2 |

Gesamtgewicht der Maschine ( Tonne ) |

4.5 |

5.5 |

6.5 |

10 |

13 |

18 |

23 |